Dicho azufre tiene una resistencia baja en comparación con el concreto y al realizar las mediciones de módulo se presentaban resultados poco satisfactorios. Dicho esto, se comenzó a realizar trazabilidad para encontrar el problema, encontrando como resultado que el azufre tiene su propio modulo elástico e interfería con los resultados finales del módulo propio del concreto.

Hablemos un poco del contexto

En Colombia los concretos de alta resistencia se dieron a conocer y a comercializar aproximadamente hace 8 años, debido a la aparición de estructuras de concreto con altas especificaciones de diseño. A su vez, surgieron nuevos retos y problemas por superar, en ese orden de ideas en el área de calidad se debe tener un estricto control de materiales y procesos.

Este es un complejo arquitectónico que se construye en Bogotá desde el año 2015 y está previsto que cuente como el edificio más alto de Colombia. El concreto usado básicamente desde sus cimientos hasta una tercera parte de su altura, es de concreto de 56 MPa (8000 PSI) y la parte final, está compuesta en su gran mayoría por concretos de 42 MPa (6000PSI). La principal característica del concreto es su resistencia a la compresión, pero para este tipo de estructura es necesario conocer y valorar su módulo elástico o módulo secante.

En ese entonces, para el año 2015 en Concrelab ofrecíamos el ensayo acreditado módulo elástico, teniendo como parte del proceso el capinado de los cilindros con azufre.

Un gran reto

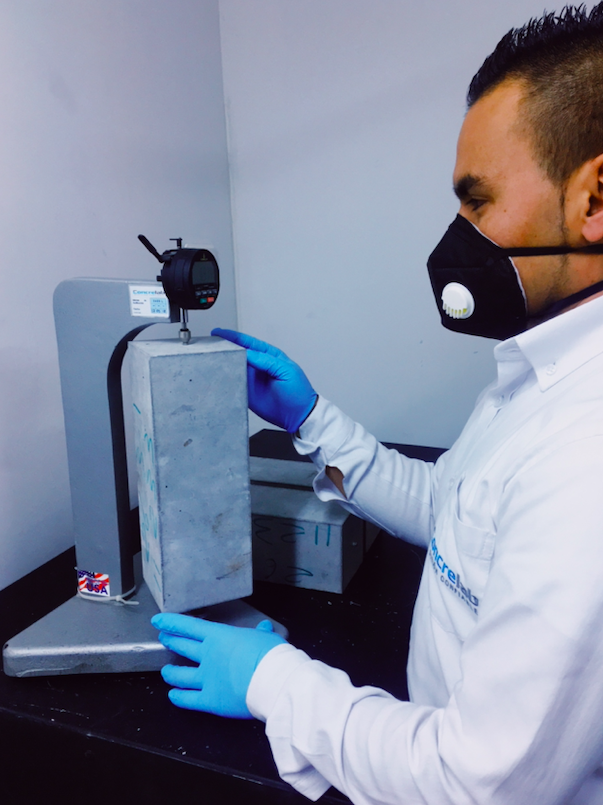

Nuestro cliente solicitó pulir las superficies del concreto, para que al momento de la medición no existiera ningún material entre el concreto y la máquina de compresión. Para ese entonces en Colombia, no existía ningún proceso que nos permitiera llegar a la planicidad deseada y exigida por norma ya que es un procedimiento valido por normatividad, pero poco aplicado en el país.

¿La Solución?

Después de la correspondiente investigación, de analizar todas las variables y de la realización de pruebas de parte del equipo de trabajo del Laboratorio de Patología y Diseños; decidimos adquirir un equipo que se encargaría de pulir las caras de los cilindros de concreto, lo que lograríamos obtener una planicidad superior de 0,05mm (lo exigido por norma). Llegando así, a obtener resultados satisfactorios de los módulos elásticos de concreto de alta resistencia 56 MPa (8000PSI) y 42 MPa (6000PSI), y logrando los resultados de 35000 MPa y 28,000 MPa respectivamente.

200

Adicionalmente, implementamos el ensayo de retracción

Método de prueba estándar para el cambio de longitud del mortero y hormigón endurecido. ASTM C 157; CSA A 23,2-21C. Como se puede apreciar, los procedimientos son basados en la norma ASTM C 157 y se mejoran o complementan, con los numerales A23,2 – 21 C de las normas de control de materiales canadienses.

Es importante resaltar, que dicho proceso de pulir las caras de los cilindros para el ensayo de modulo elástico y compresión de cilindros de alta resistencia, media y baja; es el único que se realiza en Colombia. En Concrelab estamos orgullosos por haber ayudado a nuestro cliente, por ser los pioneros y ser el único laboratorio de ensayos de materiales que presta este servicio en el país, a la fecha con resultados garantizados.

«No solamente realizamos con este cliente el ensayo de módulo elástico, con base en los procedimientos descritos en la NTC 4025, también logramos una capacidad de respuesta de 200 módulos elásticos mensuales durante los siguientes 3 años.»